Lo Studio dei Tempi e Metodi

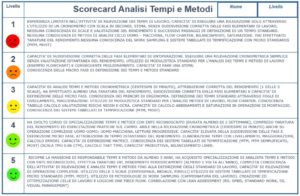

A dimostrazione di quanto sia importante l’attività di Analisi Tempi e Metodi per Leanpull, abbiamo creato una tabella di valutazione per giudicare quale livello di competenza (Assessment) si è raggiunto nel ruolo di Analista Tempi e Metodi, questa utile scorecard di valutazione aiuta le aziende a gestire il livello di competenza di questa importante professione e definire quali passi debbano essere fatti per avere in azienda un vero Esperto di Analisi Tempi e Metodi.

Questa scheda considera non solo le competenze di un Analista Tempi e Metodi ma anche la capacità di utilizzo dei diversi sistemi di rilevazione (cronometrica, MTM, work sampling,..)

La scheda permette di valutare la professionalità raggiunta dandone un punteggio, il livello 1 indica una competenza limitata, il livello 5 indica il livello di Eccellenza, raggiungere tale livello considera una completa conoscenza delle applicazioni dell’Analisi Tempi e Metodi nonché aspetti legati al Miglioramento Continuo, Lean e Standard Work.

SCOPO DI UN ESPERTO DI TEMPI E METODI

Veniamo adesso a definire in dettaglio le basi dei Tempi e Metodi partendo da quale sia lo scopo principale di un’analisi Tempi e Metodi.

Andiamo per ordine, cominciamo a distinguere tra Analisi dei Tempi ed Analisi dei Metodi.

Partiamo dall’elencare tutti gli scopi di una Rilevazione dei Tempi di lavoro.

Analisi dei Tempi

Lo scopo principale di una Analisi dei Tempi è quella di conoscere in modo preciso la durata di una operazione, di una attività, one permetterne poi il controllo, la valutazione, la gestione.

Nel dettaglio:

- Stabilire la durata delle fasi

Un qualsiasi studio necessita di parametri di misura per determinare le fasi operative che costituiscono un ciclo di lavoro, questi parametri sono i Tempi di lavoro (vale per qualsiasi tipologia di attività, produttiva, amministrativa, ecc..)

- Migliorare l’utilizzo di macchine ed impianti

Conoscenza dei tempi macchina e dei tempi di intervento permette di determinare i cicli macchina meglio rispondenti alle esigenze produttive.

- Programmare il lavoro

La conoscenza dei tempi è fondamentale per lo svolgimento della programmazione del lavoro, per prevedere in modo preciso la migliore sequenza delle operazioni e per ottimizzare il flusso del materiale attraverso un carico costante (Flusso importante anche nell’applicazione della Lean Manufacturing)

- Metodi alternativi

La conoscenza dei tempi permette di poter scegliere fra due o più metodi quale sia il migliore in funzione dell’obiettivo da raggiungere.

- Determinazione dei costi standard

Lo studio dei Tempi è fondamentale per una buona determinazione degli standards di lavoro e base di partenza per la determinazione dei conseguenti costi standard

- Introduzione sistemi di incentivo

Per la determinazione di un sistema di incentivo richiede la conoscenza sufficientemente esatta della durata di ciascuna operazione a rendimento normale (vedi scale di rendimento) di una persona di normale capacità, ciò può essere ricavato solo attraverso lo studio dei Tempi.

- Calcolo della produzione

Lo Studio dei Tempi serve per valutare il contenuto di lavoro per ogni operazione e quindi a definire un livello di produzione accettabile per l’azienda.

- Calcolo risorse, uomini, macchine, necessarie per un determinato volume produttivo

Ogni prodotto è costituito da più parti, da un determinato ordine, con un suo particolare ciclo, costituito da una sequenza di operazioni.

Conoscendo il tempo di ogni operazione è possibile calcolare l’impegno a fronte di un programma di produzione e determinare i fabbisogni sia di risorse umane che di attrezzature ed impianti.

Passiamo ora alla parte di Analisi dei Metodi.

Lo scopo di una Analisi dei Metodi è l’analisi ed esame critico dei sistemi esistenti o previsti per compiere una determinata attività e nello sviluppo di un Metodo Migliorato, più efficiente, per compiere un determinato lavoro.

Con l’Analisi dei Metodi si pongono le premesse per capire come razionalizzare l’impiego delle risorse e dei materiali, mentre con lo studio dei Tempi si ottengono i dati che permettono di valorizzare il risparmio ottenuto con un nuovo metodo.

Gli obiettivi dello studio dei Metodi:

- Migliorare il processo e i procedimenti (eliminare i lavoro inutili, nel gergo Lean, le attività NVA non a valore) , semplificare il lavoro e standardizzarlo

- Migliorare il layout dell’area di lavoro e delle postazioni di lavoro (ottimizzazione dei flussi e della movimentazione, miglioramento dell’ergonomia)

- Perfezionamento degli impianti e delle attrezzature

- Miglior impiego dei materiali, degli impianti e delle risorse umane

- Migliorare l’ambiente di lavoro

- Riduzione dello sforzo e della fatica

Riassunto Procedura standard di ANALISI TEMPI E METODI

Per fare una Analisi dei Tempi:

- Selezionare l’operazione da rilevare

- Definire il metodo ideale da rilevare

- Raccogliere informazioni

- Dividere l’operazione in elementi

- Eseguire la rilevazione (scelta del metodo di rilevazione)

- Applicazione dei tempi

- Standardizzazione dei Tempi.

Per uno Studio dei Metodi:

- Scelta del lavoro da studiare

- Definizione degli obiettivi da raggiungere

- Analisi dei fatti e raccolta informazioni

- Esame critico dei fatti

- Sviluppo del nuovo metodo

- Definizione del nuovo metodo

- Implementazione e simulazione del nuovo metodo

- Correzioni

- Mantenimento e controllo del metodo applicato

Contattaci per avere maggiori informazioni su come avere in azienda un Esperto di Analisi Tempi e Metodi.

Nel nostro team abbiamo tra i maggiori professionisti italiani nello studio dei Tempi e Metodi, oltre 30 anni di attività sul campo (formazione Pirelli), siamo in grado di svolgere progetti di ottimizzazione processi per settori diversificati (metalmeccanico, automotive, abbigliamento, logistica, food, chimica, retail, office), possiamo inoltre definire un percorso formativo di Specializzazione di Analisti Tempi e Metodi, introducendo concetti e linee guida di Lean Manufacturing e Standard Work.

Segreteria@leanpull.com

Stefano.lecchi@leanpull.com

mobile +39 338 36 22 206

Il Business Process Improvement o BPI è una metodologia utilizzata per ottimizzare i processi amministrativi, d’ufficio ed i servizi.

Riduce e ottimizza le attività in tutta la catena di valore di una società, fornitori, azienda, clienti.

L’applicazione del BPI consiste in un workshop pratico che ha lo scopo di mappare e migliorare una sequenza di attività che compongono un processo attraverso lo sviluppo in 8 passi.

La prima fase riguarda identificare il perché c’è la necessità di migliorare un determinato procedimento, segue poi evidenziare quali siano le persone (stakeholder) maggiormente coinvolte nell’evento cioè quelle che hanno un interesse diretto nel volerlo migliorare.

Viene successivamente mappato l’intero processo che rispecchia ciò che viene fatto in uno stato Attuale (As Is Map), riassumendo tutte le varie fasi (attività e punti di decisione)

In questa mappatura dello stato Attuale vengono inoltre inserite alcune informazioni fondamentali del processo cioè Tempo, Distanza, Attività A Valore e Non a Valore, che serviranno a quantificare lo stato corrente e a valutare i risultati ottenuti con un nuovo procedimento migliorato.

La fase successiva riguarda l’identificazione di tutti i maggiori sprechi nel processo, individuando le opportunità di miglioramento.

La fase conclusiva del workshop consiste nella creazione di un Nuovo Processo (To Be Map), un riassunto dei benefici economici raggiunti e di un piano di implementazione del nuovo procedimento.

Il nostro approccio operativo ai progetti di consulenza segue un iter definito che ha come scopo soddisfare le aspettative del cliente, attraverso un coinvolgimento diretto fin dalle prime giornate di analisi sul campo e per tutto lo svolgimento delle attività progettuali.

Abbiamo definito 4 step di sviluppo:

1 Fase di confronto

Incontro iniziale di allineamento, kick off meeting, tra l’azienda e i consulenti Leanpull, dove vengono raccolte problematiche, aspettative ed obiettivi del cliente.

Utilizzo della S.W.O.T. analisys di intervista per valutare punti di forza, debolezze del sistema, opportunità e possibili pericoli, questo tool aiuta a valutare la strategia da impostare e a definire un piano d’azione efficace.

2 Fase di Assessment

Analisi sul campo dell’area di intervento, assessment di valutazione per validare il grado di partenza e confermare i target.

Creazione del Project Plan e distribuzione del file di gestione progetto ai manager ed al team interno coinvolto (da qui in avanti l’azienda è aggiornata, con un allineamento continuo, su tutte le evoluzioni delle attività)

3 Fase di sviluppo

Inizio attività operativa del progetto di consulenza.

Creazione del Meeting report, documento di dettaglio sulle attività svolte nelle varie sessioni operative, comprendente di volta in volta, attività svolte e pianificate.

ATTENZIONE: Leanpull si discosta dai tipici approcci in cui vengono definiti “i compiti da fare a casa” per il team interno.

I consulenti, come il team interni, hanno anch’essi attività operative da dover completare.

Questa nostra caratteristica oltre che massimizzare il risultato in termini di qualità e tempistiche migliorare la condivisione del progetto tra personale interno aziendale e consulenti.

4 Fase di completamento progetto

Verifica dello stato di completamento del piano d’azione e raggiungimento dei risultati, completamento del Benefits Tracking in cui vengono messi in evidenza i risultati economici ottenuti.

La Fase finale consiste nella presentazione da parte dei membri del team interno del Progetto completato.

La formazione esperienziale è un nuovo modo di intendere il processo di apprendimento, una metodologia innovativa nella quale l’attività proposta ai partecipanti diventa il centro di trasmissione di contenuti, tecniche e metodologie di coinvolgimento.

Il suo approccio innovativo, diverso dai soliti corsi teorici, riscuote il favore dei partecipanti e delle aziende che credono ne investono nella formazione del personale e nel welfare aziendale.

Leanpull promuove programmi di formazione esperienziale per numerosi temi Lean e di miglioramento dei processi organizzativi.

Workshop motivazionali utilizzati nei sistemi di Eccellenza Operativa.

Gli eventi si basano sull’apprendimento di comportamenti positivi da parte dei partecipanti , sulla capacità di lavorare in team e sulla risoluzione dei problemi sistematica, anche attraverso l’utilizzo di metodologie apposite (A3 Practic Problem Solving)

I workshop motivazionali facilitano la capacità di riflessione dell’individuo e esaltano la creatività al servizio di un gruppo di persone, focalizzando il team su obiettivi concreti da raggiungere, sempre in un clima collaborativo e propositivo.

Nell’immagine un workshop, in corso, riguardante la creazione di daily meeting e PVD Primary Visual Display per un team operativo.

Contattaci per avere più informazioni.

Spesso capita di assistere a meeting poco Efficaci in cui si fatica a capirne l’utilità.

Partecipare ad una riunione di cui non si è capito il senso e lo scopo finale succede di frequente nelle aziende.

Quante volte dopo un meeting vi è sembrato di aver perso il vostro tempo?

Incontri periodici sono di per sé uno strumento organizzativo prezioso e fondamentale che, se ben utilizzato, permette di aumentare condivisione, produttività, coinvolgimento, motivazione e riduzione di perdite di tempo.

Nella metodologia OpEx Operational Excellence vi è una parte dedicata proprio alla creazione di Meeting Efficaci attraverso l’utilizzo dell’Effective Team Meeting ETM.

L’ETM permette di snellire i processi di convidisione, chiarisce i ruoli, assegna i compiti e verifica gli andamenti: il tutto in tempi concordati e prestabiliti, in un ambiente sereno e produttivo e con un output chiaro e soddisfacente per tutti i partecipanti.

Definizione di Effective Team Meeting:

E’ un incontro efficace per un team, un gruppo di persone, per rivedere i progressi e lo stato delle attività o dei processi, per garantire che soddisfi gli obiettivi aziendali, condividere idee e rafforzare i comportamenti positivi del team stesso.

Obiettivi dell’Effective Team Meeting:

- Supportare I processi di business

- Condividere informazioni ed idee

- Controllare l’avanzamento del processo o dell’attività rispetto agli obiettivi del team e dell’organizzazione

- Rafforzare comportamenti positivi

- Crea un ambiente di lavoro piacevole (parte dello Stile di Vita Lean)

Cosa serve per avere Riunioni Efficaci:

- Buona organizzazione e pianificazione

- Obiettivi chiari

- Aver le persone giuste presenti

- Comportamenti del team positivi

- Leadership coinvolta

Sono 5 i passi da seguire per avere degli Incontri Efficaci con l’Effective Team Meeting:

Spesso nelle attività di consulenza, nei progetti di miglioramento mi viene fatta la seguente domanda:

Ma come faccio a sapere se stò applicando veramente una metodologia Lean?

A questa domanda rispondo sempre allo stesso modo dicendo:

Provate ad andare in un processo, un’area produttiva, un ufficio, durante un giorno di festività, in cui non è presente nessuno.

Bene, fatevi un giro cercando di capire quali informazioni sono evidenti, capire quali sono le attività che vengono svolte, come vengono risolti i problemi, capire come si pianificano i compiti, che risultati stanno ottenendo, come vengono gestiti gli archivi, le attrezzature, …..

Più informazioni riuscite a carpire più significa che le buone pratiche Lean si stanno implementando nel modo corretto.

Al contrario, se nel visitare un’area fate fatica ad interpretare ed avere informazioni riguardo cosa facciano lì, allora la strada verso il miglioramento Lean è ancora lontana.

La metodologia Lean è applicabile a qualsiasi settore.

In ogni contesto, in qualsiasi attività ci si confronta, si valutano i problemi, si prendono decisioni per cercare di migliorare.

C’è una differenza sostanziale però nel gestire un processo in modo personale rispetto all’utilizzo di metodologie di miglioramento eccellenti come la Lean.

Solitamente risolvere criticità, gestire attività attraverso un approccio non metodico ha come effetto una scarsa efficacia sulla riduzione delle inefficienze e non garantisce il mantenimento di eventuali miglioramenti nel tempo, ma l’effetto più grave è creare Demotivazione nelle persone, avere persone sfiduciate porta presto ad un calo di efficienza, attenzione e propositività che si traduce in risultati economici sempre più limitati.

Lo stress lavorativo è spesso dovuto al fatto di operare in contesti poco attenti al coinvolgimento del personale.

Utilizzare sistemi di miglioramento Lean significa innanzitutto iniziare un percorso di cambiamento che coinvolge tutte le persone all’interno di un contesto.

Un progetto di miglioramento, specie in contesti dove è la prima volta che si applicano queste metodologie, deve considerare non solo gli aspetti di metodo ma anche e soprattutto la parte di motivazione delle persone.

(Esistono tecniche e programmi di coinvolgimento del personale chiamati Employee Involvement program, che Leanpull applica da tempo con notevoli risultati)

Se si avrà la capacità di unire metodologie di miglioramento a tecniche di coinvolgimento e motivazione si otterranno i risultati migliori e garantiti nel tempo.

Sono infatti le stesse persone che prendono parte ad una iniziativa di miglioramento che dovranno garantire e sostenere un processo di miglioramento costante.

Noi di Leanpull a testimonianza della potenzialità di queste metodologie stiamo ottenendo notevoli risultati in settori in cui fino a poco tempo fà si pensava fosse impossibile o poco produttivo applicare queste tecniche.

Stiamo supportando una società leader nel settore delle gelaterie (punti vendita e produzione), ottenendo notevoli risultati, a breve inizieremo un ulteriore progetto per un gruppo immobiliare.

(Contattaci per un approfondimento e per valutare insieme le tue necessità).

In tutti i progetti di miglioramento sia che siano operativi che formativi è indispensabile applicare tecniche di Facilitazione e Coinvolgimento.

Uno di questi sistemi prende il nome di Rapid Mass Engagement RME, questa tipologia di approccio crea coinvolgimento diretto dei dipendenti e “tira” il miglioramento continuo dal basso verso l’alto e non dall’alto verso il basso.

“Perché vendere qualcosa ai dipendenti se l’hanno già acquistato?”

La metodologia comprende standard comportamentali che codificano la cultura creata dai dipendenti, che è più specifica e significativa dal punto di vista comportamentale rispetto ai valori aziendali top-down e quindi aumenta la responsabilità diretta.

La metodologia di miglioramento è diretta e misura i risultati in tempo reale in situazioni di lavoro concrete con cicli di feedback ripetuti in modo permanente e continuo facendo emergere opportunità di miglioramento.

Questo sistema è progettato per superare i limiti che frustrano i teorici della materia.

Un esempio è il dover fare affidamento esclusivamente su forme di misurazione indirette come le indagini che devono essere interpretate e che soffrono della mancanza di opportunità di follow-up concrete e reali.

Il Rapid Mass Engagement è una forma deliberata di differenziazione, crea un approccio che rispetta la cultura locale e la lingua dei dipendenti; non è una sfida per l’integrazione aziendale tra diverse sedi, anche necessaria, ma è una via più significativa per creare coinvolgimento, responsabilità e motivazione per i dipendenti.

Il Rapid Mass Engagement impedisce ai dipendenti maggiormente coinvolti di scontrarsi con le barriere di policy/processo inamovibili delle società, specie padronali, per apportare miglioramenti.

Stefano Lecchi

Cookie e Privacy Policy

Lean Trasformation

Consulenza Lean Manufacturing, Lean Production, Lean Office. Applicazione metodologie WCM, Operational Excellence, Lean Start Up.

Lean Assessment, workshop 5S, Kaizen, Analisi Tempi e Metodi.

Industria 4.0: definizione road map per poter evolvere in una Smart Enterprise, ottenimento delle informazioni necessarie per cogliere le agevolazioni legate al Decreto Industria 4.0.

Servizi

Ultimi Articoli

- Come migliorare il controllo di gestione attraverso l’Operational Excellence

- Visual Management: strumenti per una gestione efficace e coinvolgente

- SMED e riduzione tempi di set up: il metodo Lean per impianti più performanti

- WCM: tutto quello che devi sapere sul World Class Manufacturing

- Daily Meeting Lean: come strutturare riunioni davvero efficaci

Per alcuni sono sistemi applicabili solo a processi di serie, per altri l’opposto, utili solo a produzione su commessa, c’è poi chi pensa che siamo invece adatti a settori specifici come l’automotive per esempio …., altri ancora sono convinti che siano esclusivi ad attività produttive e non ad attività di servizio, insomma la confusione è molta, sia per chi potrebbe richiederne l’utilizzo sia per chi dovrebbe esserne l’esperto divulgatore ….

A volte sistemi di miglioramento creati per realtà specifiche come il WCM World Class Manufacturing fanno pensare, erroneamente, che siano sistemi adatti più a strutture multinazionali che non a pmi.

Contrariamente a queste credenze anche le competenze degli Esperti Lean non devono limitarsi a qualifiche e conoscenze ingegneristiche ma devono necessariamente avere capacità di leadership, guidare verso un cambiamento, di coaching per esaltare le capacità dei singoli al servizio di un gruppo di persone, e di facilitator per far comprendere obiettivi comuni all’interno di un contesto.

Ecco una definizione che può aiutare a fare chiarezza:

I SISTEMI LEAN POSSONO ESSERE APPLICATI A QUALSIASI CONTESTO IN CUI CI SIANO DELLE PERSONE CHE LAVORANO INSIEME.

DOVE ESITONO PROBLEMI LA LEAN AIUTA A MISURARLI CONTENERLI RIDURLI ED ELIMINARLI.

Il campo d’azione delle metodologie Lean è praticamente Illimitato.