Il presente Programma Formativo Professionale ha come scopo dotare tutti i partecipanti di una competenza di base Superiore sui fondamenti dell’Analisi Tempi e Metodi.

Le finalità del programma sono di formare Analisti Tempi e Metodi abili nell’attività di analisi ed ottimizzazione dei processi.

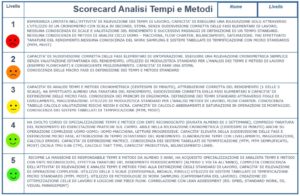

Il programma ha come obiettivo raggiungere il Livello 3 della scorecard Analisi Tempi e Metodi.

L’intervento formativo fornirà quindi tecniche a cui attingere per la progettazione dei processi più adeguati e per la definizione degli Standard di Lavoro, al contempo, guiderà i destinatari nell’introdurre un “metodo” di lavoro coerente con gli obiettivi, attraverso l’utilizzo della Metodologia.

I destinatari sono persone con un istruzione medio elevata. Per questa ragione la formazione sarà orientata, da un lato a fornire le conoscenze specifiche che possano essere necessarie, dall’altra a ricondurre tali conoscenze, applicandole sul campo, nell’ambito dei progetti in corso. In questo modo si renderà più concreto l’apprendimento delle persone che troveranno quindi un riscontro pratico ai temi presentati.

A tal proposito la parte operativa potrà essere orientata ad uno o più processi interni a cui applicare le tecniche precedentemente apprese.

Uno dei docenti, Salvatore Patanè Ex manager Pirelli, diventato poi Consulente in Organizzazione Industriale e Studio del Lavoro, ha un’esperienza pluriennale sui temi di Analisi Tempi e Metodi.

Nella prima parte della carriera professionale è stato manager in Pirelli S.p.A., multinazionale italiana leader nel settore gomma plastica, ha poi ricoperto il ruolo di plant manager presso società nazionali e multinazionali tra cui Alstom, Industria Cartaria Italiana.

Entrato a far parte dell’Istituto Piero Pirelli, centro di formazione professionale Pirelli, ha creato le linee guida di Analisi Tempi e Metodi, Organizzazione del Lavoro, formando manager di note aziende nazionali ed internazionali.

Lo si può definire uno dei maggiori esperti in Italia sullo Studio dei Tempi e Metodi e dell’Organizzazione del Lavoro.

Fasi del programma formativo:

STUDIO DEI METODI E ANALISI DEL LAVORO INDIRETTO

Funzioni del servizio Industrializzazione – Tempi e Metodi

Assessment Standard Work

Confronto economico tra diverse soluzioni

La figura dell’industrializzatore (o analista Tempi e Metodi); gli aspetti comportamentali e l’atteggiamento mentale

La resistenza psicologica ai cambiamenti

Critica e semplificazione del lavoro

Lo studio dei metodi; obiettivi, benefici

Pianificazione dello studio di un metodo

Normalizzazione dei metodi e loro definizione scritta

Schemi di flusso (flow charter)

ANALISI DEL LAVORO DIRETTO

Cicli di fabbricazione

Scomposizione del lavoro in operazioni elementari

Analisi dei micromovimenti

Metodo M.T.M.

Studio dei tempi

Tecniche di preventivazione

Tecniche di rilievo

La cronotecnica

Work Sampling (Campionatura del Lavoro)

MODELLO DI TARATURA DEI GIUDIZI D’EFFICIENZA

Concetto di tempo “normale” e “standard”

Valutazione del “Ritmo” di lavoro

Tecniche di livellamento dei tempi

Criteri d’assegnazione delle maggiorazioni sui tempi

Taratura dell’analista

Esercitazione con filmati (valutazione del ritmo di lavoro)

Contattaci per avere dettagli sul programma formativo.

segreteria@leanpull.com

stefano.lecchi@leanpull.com

www.leanpull.com