Certificazione di Operational Excellence

Ho acquisito, nel 2008, competenze di Operational Excellence, Eccellenza Operativa, attraverso lo svolgimento di una graduation di 1 anno full time con la società GKN plc.

GKN è una multinazionale inglese con oltre 90.000 dipendenti, tra i primi gruppi ad adottare modelli OpEx (dal 2005), sistemi evoluti Lean utilizzati da grandi società quali Apple, Microsoft, Sony, HP, Toyota, Glaxo, BMW, Coca Cola, Siemens, General Electric, Virgin, …

Per poter essere abilitati all’utilizzo del sistema occorre ottenere una certificazione internazionale di Operational Excellence expert, è previsto un programma formativo con sessioni teoriche e sessioni pratiche da sviluppare nei vari plant.

I formatori sono in parte esperti OpEx dipendenti GKN e in parte consulenti esterni, Inglesi ed Americani.

La Graduation finale di 4 giorni viene poi svolta presso la sede di GKN plc, a Birmingham UK.

Le certificazioni sono cicliche, ogni anno viene avviata una nuova graduation (flight) che coinvolge nuovi gruppi di specialisti.

Contattaci per avere approfondimenti su questa importante metodologia di miglioramento.

stefano.lecchi@leanpull.com

segreteria@leanpull.com

Più che Manager della Lean c’è necessità di creare Facilitatori della Lean, figure preparate nella gestione di un gruppo, abili nell’utilizzo di tecniche motivazionali e di coaching.

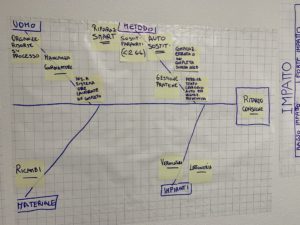

Capaci di far emergere problematiche e di proporre l’applicazione di metodologie di Problem Solving.

Saper gestire fasi di contrasto.

Applicare una metodologia, una tecnica, mappare un processo, ridurre attività a non valore, avrà un bassissimo impatto se non si è in grado di aiutare a disegnare un percorso di cambiamento a medio lungo termine.