In un recente corso di formazione sul Lean Office per Responsabili di Funzione, per una nota azienda settore tessile, emersero fin da subito da parte dei partecipanti lo stesso contesto:

ABBIAMO TROPPE ATTIVITA’ DA FARE, NON RIUSCIAMO A GESTIRE NEL MODO MIGLIORE I NOSTRI COLLABORATORI E NON COMPLETIAMO IN TEMPO QUASI MAI I COMPITI ASSEGNATI. CI VORREBBERO MOLTE PIU’ RISORSE.

Ma alla domanda; MI SAPETE DIRE, IN PERCENTUALE, QUANTE E QUALI SONO LE ATTIVITA’ STANDARDIZZATE REGOLARIZZATE RISPETTO A QUELLE AD EVENTO, PER OGNUNO DI VOI? dopo qualche minuto di silenzio, ci furono solo risposte approssimative e generiche.

Questo esempio è utile se non fondamentale per capire che in ogni ruolo e funzione di un’azienda ci devono essere compiti e attività standardizzate, più azioni vengono svolte improvvisando, gestendo l’urgenza, più l’organizzazione ne soffrirà diventandone un punto debole.

Persino il vertice aziendale, il management, deve avere una percentuale minima di attività standardizzate (solitamente dal 10 al 15%) per sostenere al meglio il processo di gestione e miglioramento a valle di tutte le aree e funzioni, più ci si sposta verso l’operatività più questa percentuale deve aumentare.

Una metodologia, poco conosciuta in Italia, utile ad ottimizzare questo importante aspetto prende il nome di LSW, Leadership Standard Work.

Ma cos’è l’LSW?

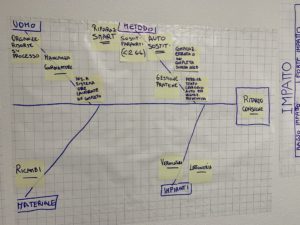

E’ una metodologia utile a definire, standardizzare, regolarizzare tutte le attività di processo, giornaliere, settimanali, mensili, annuali, lo strumento base del Visual Management, la gestione delle attività visive.

L’ LSW stabilisce le priorità e come questi fattori debbano essere mantenuti nel tempo.

Ma perchè è utile l’LSW?

- Documenta lo stato corrente e crea le migliori pratiche di gestione delle attività

- Elimina il lavoro improvvisato, riduce al minimo lo SPEGNERE IL FUOCO

- Guida e Definisce il comportamento dei leader

- Identifica i Processi Chiave per ogni ruolo e quelli strategici

Ma quali sono le regole del LSW?

- Ognuno ha un ruolo

- CEO, Vice Presidents, Leader devono dirigere il processo

- I manager devono essere responsabili nella guida del processo

- Tutti gli altri manger e supervisori devono disegnare ed essere di supporto al processo

Contattaci per avere approfondimenti, saremo lieti di esporti le potenzialità di questa metodologia che migliora e rende più efficiente le organizzazioni aziendali.

segreteria@leanpull.com

stefano.lecchi@leanpull.com

mobile +39 338 36 22 206

Più che Manager della Lean c’è necessità di creare Facilitatori della Lean, figure preparate nella gestione di un gruppo, abili nell’utilizzo di tecniche motivazionali e di coaching.

Capaci di far emergere problematiche e di proporre l’applicazione di metodologie di Problem Solving.

Saper gestire fasi di contrasto.

Applicare una metodologia, una tecnica, mappare un processo, ridurre attività a non valore, avrà un bassissimo impatto se non si è in grado di aiutare a disegnare un percorso di cambiamento a medio lungo termine.