Grazie ad una collaborazione con una nota società che produce software di Digital Trasformation, supportiamo le aziende che vogliano implementare soluzioni Digital e di efficientamento.

Offriamo un servizio di consulenza che oltre ad assistervi nella parte di implementazione Lean assiste nella implementazione di software di data driven dedicati per la gestione delle performance in tempo reale.

Il sistema plug & play offerto è pensato per essere operativo anche Senza l’integrazione con i plc degli impianti, installati in tempi rapidi attraverso fonte di corrente e segnali macchina.

Le tipologie di applicazione di questi sistemi sono molteplici:

· Linee di produzione (per la misurazione di scarti, gestione avvio stop, visori multipli per più linee

· Impianti singoli (presse, torni, centri di lavoro, macchine semi automatiche, per la misurazione dell’efficienza impianti OEE e delle causali di fermo)

· Attività manuali (postazioni di assemblaggio, ritmo e takt time, celle di lavoro, per misurarne l’efficienza)

La flessibilità del software permette di renderlo applicabile a svariati processi:

- Produzione discreta (automotive, packaging, food)

- Produzione di tipo continuo (tessile, trafilerie, cavi)

- Produzione su commessa (cnc, laser)

- Produzione a batch (chimico)

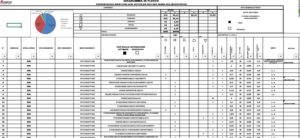

Questi sistemi innovativi di Tracciamento permettono di poter estrapolare ed allo stesso tempo integrare molteplici funzioni:· Tempi ciclo, down times e causali di fermo, velocità

· Informazioni e OPL SOP per operatori

· Dashboard per il monitoraggio di dati e definizione di KPI (OEE, Qualità, Efficienza, Disponibilità)

· Controllo qualità

· MTBF, MTTR, built in analisys

· Tracciamento materie prime

· Ulteriori integrazioni ERP

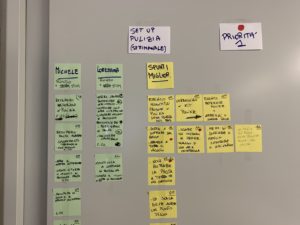

Progetto Pilota

Grazie alla collaborazione con questa importante realtà siamo in grado di offrire il nostro supporto per un primo Progetto Pilota, su un impianto o processo a scelta, con un’offerta economica contenuta che prevede Esclusivamente il costo della consulenza e Non dell’installazione e gestione del software (gratuita per l’azienda)

La soluzione applicativa del software prevede l’utilizzo di un case, un kit utile all’implementazione rapida del sistema di tracking ad un impianto o postazione singola.

Quali sono i vantaggi per un’azienda?

L’investimento iniziale per una società che intenda sviluppare un primo progetto attraverso una soluzione Pilota è limitato (sia in termini economici che di assistenza interna), la possibilità inoltre di poter monitorare in tempo reale le informazioni derivanti da un primo impianto unite alle competenze dei consulenti permetterebbe in tempi rapidi di ottenere notevoli miglioramenti delle performance.

In aziende strutturate inoltre dove si renda necessario aumentare efficienza e produttività su larga scala in tempi ristretti, questa soluzione porterebbe ad avere delle best practices facilmente replicabili ed estendibili.

Progetti Multi plant

Grazie caratteristiche del team Leanpull ed alla possibilità di avere una soluzione di System Tracker multi lingua (Italiano, Inglese, Francese, Tedesco), siamo in grado di assistere e seguire progetti multi plant anche in sedi estere.

Non esitate a contattarci per avere maggiori dettagli.