Cos’è un progetto di Re layout

E’ un attività di team che permette di distribuire e disporre in modo ottimale macchinari , impianti, risorse e materiale.

Vale sia per contesti produttivi ma anche per aree logistiche ed uffici.

Non esistono soluzioni precostituite, ma vale la regola del miglior layout per la specifica esigenza, alcuni spunti:

- Semplificare flussi dei materiali

- Ridurre gli spostamenti degli operatori

- Aumentare la flessibilità del processo per garantire la gestione di variazioni di mercato.

(nella foto una Spaghetti chart per analisi dei flussi di una Operazione, Stato Attuale, si può notare come la movimentazione della persona addetta a svolgere l’attività sia completamente disorganizzata e dispersiva)

Solitamente un progetto di Re Layout parte da una esigenza specifica dell’azienda, alcuni esempi:

- Obsolescenza delle attrezzature

- Riprogettazione parziale o totale del prodotto

- Variazioni del volume di domanda

- Frequenti infortuni , necessità di maggiore ergonomia

- Necessità di riduzione dei costi

- Cambiamenti nel mercato

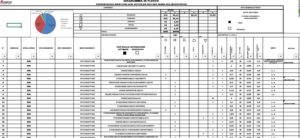

(nella foto una flow chart analisys per l’analisi delle attività, permette di identificare una serie di importanti dati come, attività a valore e attività no a valore, movimentazione, tempistiche, sbilanciamenti produttivi, ….)

A questo punto occorre rendere chiari e sintetici gli obiettivi da raggiungere, ecco degli esempi:

- Migliorare il livello di servizio: affidabilità, rapidità, flessibilità

- Aumentare Qualità della consegna: packaging, errori, rotture

- Ridurre i Costi

- Eliminazione degli sprechi : produzione in eccesso , scarti , rilavorazioni , attese , scorte , movimentazione, controlli

Quali sono gli attori coinvolti, chi dovrebbe far parte del team di progetto?

Come già detto in precedenza sicuramente gli attori principali di un Re layout dovrebbero essere le persone che quotidianamente agiscono e vivono nel contesto in cui sviluppare il progetto, questo per garantirsi sia una fonte inesauribile di informazioni sia per un buon mantenimento dei risultati ottenuti.

A completamento del team sarà necessario avere un Project Leader con capacità tecniche, organizzative e motivazionali, ed una serie di servizi a supporto del progetto:

– industrializzazione ( engineering )

– produzione

– logistica

– manutenzione

– pianificazione della produzione

Abbiamo seguito diversi progetti di Re layout aziendale, ottenendo notevoli risultati di miglioramento.

Se sei interessato ad approfondire l’argomento contattaci, saremo lieti di poter analizzare le tue esigenze e poter definire un progetto di miglioramento condiviso.

Stefano Lecchi

segreteria@leanpull.com

stefano.lecchi@leanpull.com

mobile 338 36 22 206