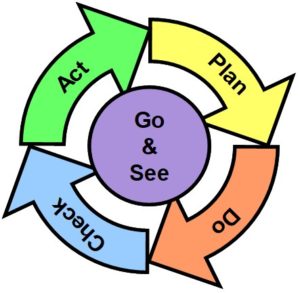

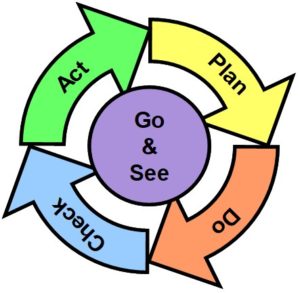

Nelle attività di Continuous Improvement, nell’applicazione delle metodologie di Lean Production, Lean Manufacturing, la prima cosa da fare è la Pianificare un progetto di miglioramento, questo può essere fatto seguendo il ciclo PDCA.

Plan – Pianificare l’attività.

Do – Eseguire il progetto.

Check – Monitorare l’avanzamento del progetto.

Action – Implementare i miglioramenti

Go & See – Vai sul posto e verifica che i miglioramenti siano mantenuti

E’ importante avere le giuste competenze per Pianificare un progetto Lean, spesso vengono lanciati progetti in modo errato, senza dar peso alla struttura del progetto stesso, iniziando ad implementare attività di miglioramento un po’ a caso, dando importanza all’azione specifica (evento 5S, Value Stream Map, SMED, ….) che si stà sviluppando ma senza preoccuparsi di come promuovere, sostenere, e mantenere l’iniziativa a medio lungo termine.

Le aziende che adottano sistemi di Eccellenza Operativa (Operational Excellence) danno invece molta importanza all’aspetto Progetto (chiamato solitamente Project Plan), nessuna metodologia Lean o strumento che sia non può partire senza l’uso di base del Project Plan.

Cos’è un Project Plan?

Il Project Plan è il documento ufficiale che spiega come un evento di miglioramento si sviluppa, viene solitamente creato subito dopo aver definito un evento Lean, in modo tale che il documento accompagni tutto lo sviluppo del progetto e sia condiviso sia dal team di progetto che dalla direzione, dando sempre l’ultimo aggiornamento.

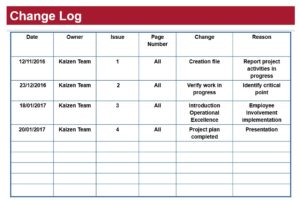

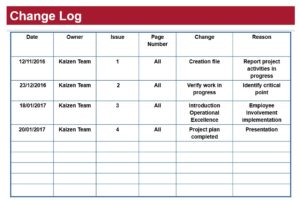

Il Change Log?

Il Change Log (indice di revisione del progetto) è molto importante, riporta continuamente l’aggiornamento del progetto, presentando l’ultima versione.

In questo modo l’avanzamento delle attività è sempre corretta.

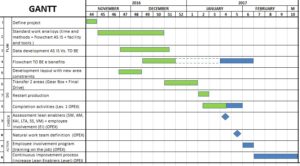

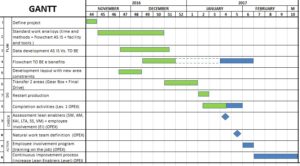

Gantt

Un altro importante strumento di controllo del Project Plan è il Gantt, con cui si mantiene la gestione corretta di tutte le attività in fase di sviluppo, il loro stato di completamento; serve inoltre per definire incontri periodici di allineamento.

Action List

A completamento del Project Plan non può mancare l’Action List, cioè l’elenco di tutte le attività del progetto, compreso tempistiche, stato di completamento, responsabile.

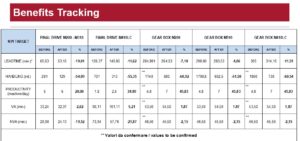

Benefits Tracking

Per quanto riguarda i risultati ottenuti si utilizza solitamente uno schema chiamato Benefits Tracking in cui vengono riportati tutti i risultati raggiunti, in termini di performance o economici.

Contattaci per avere approfondimenti su questi temi, saremo lieti di poter condividere le tue necessità e supportarti nello sviluppo di progetti Lean ottenendo risultati significativi di miglioramento.

Stefano Lecchi

segreteria@leanpull.com

stefano.lecchi@leanpull.com

mobile +39 338 36 22 206