Tag Archivio per: certificazione lean

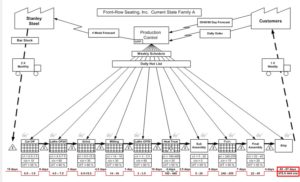

La Value Stream Mapping è un metodo visivo per creare una “fotografia in una pagina” di tutti i processi che avvengono in un’azienda, dal momento in cui un cliente effettua l’ordine al momento in cui gli viene consegnato nel luogo desiderato.

L’obiettivo è rappresentare i flussi dei materiali e delle informazioni attraverso tutta l’organizzazione ed individuare le attività a valore richieste per produrre e consegnare il prodotto al cliente.

Per rappresentare, disegnare una Value Stream si utilizzano tutta una serie di simboli, ognuno con un significato preciso.

![]()

Si rappresentano 2 Value Stream Map:

- Value Stream Current State, equivale alla fotografia dello stato attuale del processo.

- Value Stream Future State, consiste in una definizione di un possibile stato futuro del processo, migliorato.

Perché è importante in un processo di miglioramento fare una Value Stream Mapping?

Già durante la costruzione del VSM Current State il team può facilmente individuare sprechi lungo il flusso.

Una volta tracciato lo stato attuale del value stream mapping possiamo partire per disegnare lo stato futuro value stream mapping.

Quanto occorre per completare un Future State Map?

Solitamente per implementare un nuovo processo sono necessari da 1 a 3 anni di sviluppo attività, ma questo non vuole dire che bisogna attendere questo tempo per ottenere risultati.

Una volta disegnata la Future State Map si possono isolare, definire, delle aree più ristrette di miglioramento, chiamate loop, dove poter intervenire rapidamente per ottenere risultati a breve termine, che andranno a dare benefici immediati su tutto il processo.

Esempio di loop:

Regole di sviluppo di una VSM

Sono 4 gli step di sviluppo di una VSM, che vanno seguite in modo sequenziale:

- Definizione delle famiglie prodotto (l’attività fondamentale, che tante volte viene saltata, serve ad identificare le famiglie prodotto, che si differenziano in base ai processi)

- Current State Map (disegnare la VSM della situazione attuale)

- Future State Map (creare una VSM di uno stato futuro)

- Piano di implementazione (sviluppo del piano di miglioramento incluso la tabella delle risposte, dove definire quali indicatori si dovranno migliorare nel future state)

Linee guida di una Value Stream Map

Ci sono 8 regole fondamentali con cui sviluppare una mappatura di un processo:

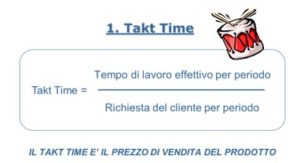

1 – Definire il Takt Time

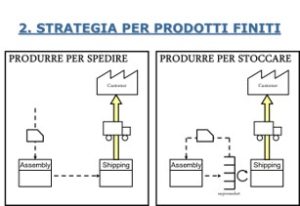

2 – Definire la strategia con cui gestire il Prodotto Finito (Stock magazzino, pronto da spedire, …)

3 – Creare un Flusso Continuo

4 – FIFO tra i processi

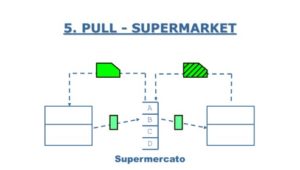

5 – Pull Supermarket (introduzione del Kanban)

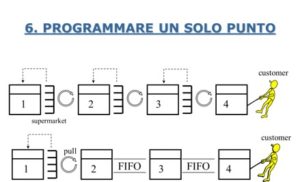

6 – Programmare in un solo punto del processo (Pacemaker)

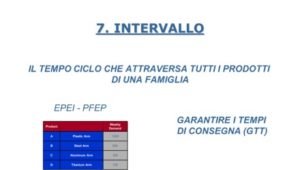

7 – Calcolare l’Intervallo di ogni processo

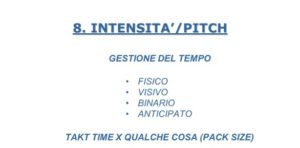

8 – Implementare il Pitch (modularità)

Viene definito un Action Plan in cui:

- Analizzare tutti i loop (processi interni, processi cliente, processi fornitore)

- Elencate le opportunità di miglioramento

- Cost drivers

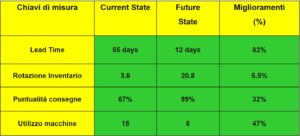

Esempio di tabella con obiettivi di una Value Stream Map:

Il workshop vuole fornire una visione completa della metodologia SMED (Single Minute Exchange of Die) utilizzata per la riduzione dei tempi di set up nei processi sia in ambito produttivo che di altro genere.

Tale metodologia rientra nelle azioni di miglioramento di Lean Assessment.

E’ un potente strumento che se ben applicato può dare benefici in termini di aumento di flessibilità dei processi, aumento Efficienza Impianti, riduzione Lead Time, ridurre le scorte, produrre bacth più piccoli.

Gli obiettivi del corso possono essere sintetizzati nei seguenti punti:

– Comprendere l’importanza dell’applicazione della metodologia, acquisire conoscenze riguardo i vantaggi che si possono ottenere in diversi ambiti.

– Apprendere le fasi di sviluppo della metodologia

– Acquisire tecniche di ripresa video

– Individuazione soluzioni migliorative

– Ottimizzazione Set Up e Flessibilità Processo

– Relazione SMED, O.E.E. e Perdite Programmate

– Definizione indicatori KPI

– Relazione tra SMED e Attivatori Lean (5S, Visual Management, Standard Work, Autonomous Maintenance)

– Calcolo Saving

– Analisi di un Caso Reale su cui sviluppare la metodologia

Il programma prevede una fase iniziale di presentazione della metodologia, della relazione tra lo SMED ed il sistema di Lean di Miglioramento Continuo chiamato Eccellenza Operativa (Operational Excellence);

Di seguito verranno analizzati in modo dettagliato gli step di analisi dello SMED:

A. Fase di Pianificazione

1) Video e Documento Stato Attuale

2) Separazione attività Interne ed Esterne

3) Conversione attività interne ed esterne ed eliminazione degli sprechi

B. Fase di Implementazione

4) Implementazione Miglioramenti

Fase di Controllo e Azione di Mantenimento

5) Ricerca ulteriori miglioramenti

6) Supporto e miglioramento

Verrà selezionato un video di attività di Set Up (possibilità di scegliere video inerenti diversi settori come Elettronico, Meccanico, Plastico, Alimentare, Energia) su cui approcciare ad una prima analisi di dettaglio dello SMED.

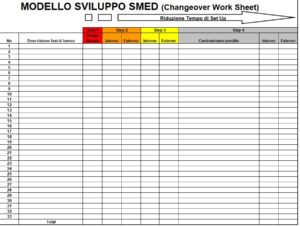

Modello Excel di sviluppo operativo:

Durata:

Il workshop standard ha una durata di 4 giornate ma è possibile personalizzare l’intervento in base a esigenze specifiche.

E’ possibile inoltre orientare il percorso formativo su un progetto interno di miglioramento.

Sarà svolto test finale di apprendimento e rilasciato Attestato di partecipazione.

Stefano Lecchi

Cookie e Privacy Policy

Lean Trasformation

Consulenza Lean Manufacturing, Lean Production, Lean Office. Applicazione metodologie WCM, Operational Excellence, Lean Start Up.

Lean Assessment, workshop 5S, Kaizen, Analisi Tempi e Metodi.

Industria 4.0: definizione road map per poter evolvere in una Smart Enterprise, ottenimento delle informazioni necessarie per cogliere le agevolazioni legate al Decreto Industria 4.0.

Servizi

Ultimi Articoli

- Come implementare la Lean Manufacturing in una PMI italiana

- Lean e Intelligenza Artificiale: il futuro dell’ottimizzazione

- Bassa produttività in azienda? Le vere cause nascoste che nessuno analizza

- Come migliorare il controllo di gestione attraverso l’Operational Excellence

- Visual Management: strumenti per una gestione efficace e coinvolgente

Per alcuni sono sistemi applicabili solo a processi di serie, per altri l’opposto, utili solo a produzione su commessa, c’è poi chi pensa che siamo invece adatti a settori specifici come l’automotive per esempio …., altri ancora sono convinti che siano esclusivi ad attività produttive e non ad attività di servizio, insomma la confusione è molta, sia per chi potrebbe richiederne l’utilizzo sia per chi dovrebbe esserne l’esperto divulgatore ….

A volte sistemi di miglioramento creati per realtà specifiche come il WCM World Class Manufacturing fanno pensare, erroneamente, che siano sistemi adatti più a strutture multinazionali che non a pmi.

Contrariamente a queste credenze anche le competenze degli Esperti Lean non devono limitarsi a qualifiche e conoscenze ingegneristiche ma devono necessariamente avere capacità di leadership, guidare verso un cambiamento, di coaching per esaltare le capacità dei singoli al servizio di un gruppo di persone, e di facilitator per far comprendere obiettivi comuni all’interno di un contesto.

Ecco una definizione che può aiutare a fare chiarezza:

I SISTEMI LEAN POSSONO ESSERE APPLICATI A QUALSIASI CONTESTO IN CUI CI SIANO DELLE PERSONE CHE LAVORANO INSIEME.

DOVE ESITONO PROBLEMI LA LEAN AIUTA A MISURARLI CONTENERLI RIDURLI ED ELIMINARLI.

Il campo d’azione delle metodologie Lean è praticamente Illimitato.