Lo Studio dei Tempi e Metodi

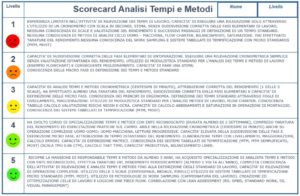

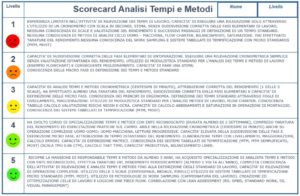

A dimostrazione di quanto sia importante l’attività di Analisi Tempi e Metodi per Leanpull, abbiamo creato una tabella di valutazione per giudicare quale livello di competenza (Assessment) si è raggiunto nel ruolo di Analista Tempi e Metodi, questa utile scorecard di valutazione aiuta le aziende a gestire il livello di competenza di questa importante professione e definire quali passi debbano essere fatti per avere in azienda un vero Esperto di Analisi Tempi e Metodi.

Questa scheda considera non solo le competenze di un Analista Tempi e Metodi ma anche la capacità di utilizzo dei diversi sistemi di rilevazione (cronometrica, MTM, work sampling,..)

La scheda permette di valutare la professionalità raggiunta dandone un punteggio, il livello 1 indica una competenza limitata, il livello 5 indica il livello di Eccellenza, raggiungere tale livello considera una completa conoscenza delle applicazioni dell’Analisi Tempi e Metodi nonché aspetti legati al Miglioramento Continuo, Lean e Standard Work.

SCOPO DI UN ESPERTO DI TEMPI E METODI

Veniamo adesso a definire in dettaglio le basi dei Tempi e Metodi partendo da quale sia lo scopo principale di un’analisi Tempi e Metodi.

Andiamo per ordine, cominciamo a distinguere tra Analisi dei Tempi ed Analisi dei Metodi.

Partiamo dall’elencare tutti gli scopi di una Rilevazione dei Tempi di lavoro.

Analisi dei Tempi

Lo scopo principale di una Analisi dei Tempi è quella di conoscere in modo preciso la durata di una operazione, di una attività, one permetterne poi il controllo, la valutazione, la gestione.

Nel dettaglio:

- Stabilire la durata delle fasi

Un qualsiasi studio necessita di parametri di misura per determinare le fasi operative che costituiscono un ciclo di lavoro, questi parametri sono i Tempi di lavoro (vale per qualsiasi tipologia di attività, produttiva, amministrativa, ecc..)

- Migliorare l’utilizzo di macchine ed impianti

Conoscenza dei tempi macchina e dei tempi di intervento permette di determinare i cicli macchina meglio rispondenti alle esigenze produttive.

La conoscenza dei tempi è fondamentale per lo svolgimento della programmazione del lavoro, per prevedere in modo preciso la migliore sequenza delle operazioni e per ottimizzare il flusso del materiale attraverso un carico costante (Flusso importante anche nell’applicazione della Lean Manufacturing)

La conoscenza dei tempi permette di poter scegliere fra due o più metodi quale sia il migliore in funzione dell’obiettivo da raggiungere.

- Determinazione dei costi standard

Lo studio dei Tempi è fondamentale per una buona determinazione degli standards di lavoro e base di partenza per la determinazione dei conseguenti costi standard

- Introduzione sistemi di incentivo

Per la determinazione di un sistema di incentivo richiede la conoscenza sufficientemente esatta della durata di ciascuna operazione a rendimento normale (vedi scale di rendimento) di una persona di normale capacità, ciò può essere ricavato solo attraverso lo studio dei Tempi.

Lo Studio dei Tempi serve per valutare il contenuto di lavoro per ogni operazione e quindi a definire un livello di produzione accettabile per l’azienda.

- Calcolo risorse, uomini, macchine, necessarie per un determinato volume produttivo

Ogni prodotto è costituito da più parti, da un determinato ordine, con un suo particolare ciclo, costituito da una sequenza di operazioni.

Conoscendo il tempo di ogni operazione è possibile calcolare l’impegno a fronte di un programma di produzione e determinare i fabbisogni sia di risorse umane che di attrezzature ed impianti.

Passiamo ora alla parte di Analisi dei Metodi.

Lo scopo di una Analisi dei Metodi è l’analisi ed esame critico dei sistemi esistenti o previsti per compiere una determinata attività e nello sviluppo di un Metodo Migliorato, più efficiente, per compiere un determinato lavoro.

Con l’Analisi dei Metodi si pongono le premesse per capire come razionalizzare l’impiego delle risorse e dei materiali, mentre con lo studio dei Tempi si ottengono i dati che permettono di valorizzare il risparmio ottenuto con un nuovo metodo.

Gli obiettivi dello studio dei Metodi:

- Migliorare il processo e i procedimenti (eliminare i lavoro inutili, nel gergo Lean, le attività NVA non a valore) , semplificare il lavoro e standardizzarlo

- Migliorare il layout dell’area di lavoro e delle postazioni di lavoro (ottimizzazione dei flussi e della movimentazione, miglioramento dell’ergonomia)

- Perfezionamento degli impianti e delle attrezzature

- Miglior impiego dei materiali, degli impianti e delle risorse umane

- Migliorare l’ambiente di lavoro

- Riduzione dello sforzo e della fatica

Riassunto Procedura standard di ANALISI TEMPI E METODI

Per fare una Analisi dei Tempi:

- Selezionare l’operazione da rilevare

- Definire il metodo ideale da rilevare

- Raccogliere informazioni

- Dividere l’operazione in elementi

- Eseguire la rilevazione (scelta del metodo di rilevazione)

- Applicazione dei tempi

- Standardizzazione dei Tempi.

Per uno Studio dei Metodi:

- Scelta del lavoro da studiare

- Definizione degli obiettivi da raggiungere

- Analisi dei fatti e raccolta informazioni

- Esame critico dei fatti

- Sviluppo del nuovo metodo

- Definizione del nuovo metodo

- Implementazione e simulazione del nuovo metodo

- Correzioni

- Mantenimento e controllo del metodo applicato

Contattaci per avere maggiori informazioni su come avere in azienda un Esperto di Analisi Tempi e Metodi.

Nel nostro team abbiamo tra i maggiori professionisti italiani nello studio dei Tempi e Metodi, oltre 30 anni di attività sul campo (formazione Pirelli), siamo in grado di svolgere progetti di ottimizzazione processi per settori diversificati (metalmeccanico, automotive, abbigliamento, logistica, food, chimica, retail, office), possiamo inoltre definire un percorso formativo di Specializzazione di Analisti Tempi e Metodi, introducendo concetti e linee guida di Lean Manufacturing e Standard Work.

Segreteria@leanpull.com

Stefano.lecchi@leanpull.com

mobile +39 338 36 22 206