🔧 Le attività di Set Up, cambio prodotto, sono una fase molto importante, nel processo produttivo.

Una errata gestione dei Tempi di Set Up Standard influenza negativamente la programmazione della produzione che deve, necessariamente, rivedere quotidianamente 👓 gli ordini di lavoro, causando a catena una serie di inefficienze che impattano su:

📌Efficienza Impianti

📌Flessibilità dei processi

📌Difettosità

📌Puntualità delle consegne

Diversi sistemi MRP possono gestire solamente un unico tempo di set up standard per codice prodotto, questa caratteristica non permette quindi di selezionare un tempo di set up standard appropriato in relazione ad esempio agli abbinamenti tra codice prodotto in uscita e codice prodotto in entrata.

(il tempo di set up ha un’alta variabilità in relazione alle caratteristiche del prodotto in uscita rispetto a quello che deve essere montato)

In aggiunta, in alcune situazioni, il tempo di set up standard è ricavato da uno storico medio su più codici prodotto, in questo caso non si dovrebbe neanche parlare di tempo di set up standard.

E’ chiaro che in un contesto simile si avranno indicatori di OEE Efficienza Impianti non realistici, con alte variabilità sul periodo non giustificabili dalle causali di fermo.

📍Solitamente questi aspetti critici dovrebbero sempre emergere in un progetto SMED o anche in mappature Value Stream dei processi.

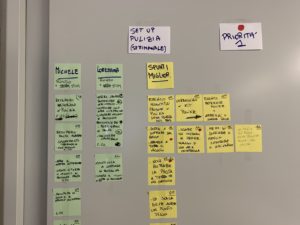

Nei nostri progetti abbiamo di frequente affrontato queste problematiche riuscendo ad ottenere risultati significativi di miglioramento, impostando apposite matrice di gestione dei set up e modificando sistemi per permettere la selezione di più tempi standard.

Contattaci per avere informazioni più dettagliate sull’articolo.

Saremo lieti di risponderti e darti supporto.

segreteria@leanpull.com

stefano.lecchi@leanpull.com

hashtagLeanpull hashtagsetup hashtagsmed hashtagefficienzaimpianti hashtagoee hashtagdowntimes hashtagtempistandard hashtagmrp hashtaglean hashtagoperationalexcellence