🚀Lo SMED Single Minutes Exchange of Die è la metodologia di Eccellenza per ridurre i tempi di set up sugli impianti, nei processi produttivi.

📌Nella maggior parte dei casi però si fanno progetti di miglioramento di riduzione dei tempi di set up dimenticando di chiedersi una cosa fondamentale, ma quanto dobbiamo ridurre il Tempo di Set Up nelle varie operazioni?

E ancora, ma basta ridurre il tempo di set up per ottimizzare il processo?

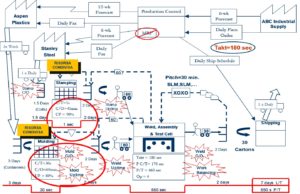

📌L’esempio dell’immagine allegata spiega come fare.

Ci sono 7 prodotti (Prodotto A,…G) che attraversano il processo, composto da 5 fasi di lavoro (piegatura, saldatura, assemblaggio, verniciatura, lucidatura), la richiesta giornaliera varia da articolo ad articolo (es: prodotto A 6 pz/giorno), il mio intervallo di tempo in cui girano i 7 codici è in questo caso 1 turno (1 shift), cioè ogni 480 minuti (1 turno) dovrò fornire i 7 codici nella quantità richiesta.

Come potete vedere le caselline rosse del set up richiesto indicano 2 cose Importanti!

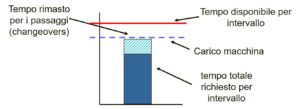

Per i 2 valori positivi, Saldatura e Assemblaggio dovrò abbassare il t. di set up da 90 a 23 minuti e da 10 a 4 minuti, per avere il mio obiettivo di riduzione del tempo di set up e poter fornire i prodotti nel timing richiesto, per la Verniciatura e Lucidatura abbiamo invece 2 valori Negativi, ciò significa che con l’intervallo di tempo richiesto, di 1 turno, per le 2 operazioni, non ho tempo disponibile sufficiente per fare set up, dovrò quindi ridurre il tempo ciclo (C/T Effettivo) delle 2 operazioni di verniciatura e lucidatura per avere tempo sufficiente per il set up.

#smed #setup #lean #vsm #valuestreammap #intervallo #tempociclo #ciclidilavoro #cellmanufacturing

Se sei interessato ad approfondire l’argomento o hai un’esigenza specifica di ottimizzazione dei processi contattaci:

segreteria@leanpull.com

mobile

338 3622206