Uno strumento di Visual Management molto pratico ed efficace è il Trigger Point, consiste nel creare appositi grafici che mostrano la frequenza di accadimento di una certa problematica (ad esempio scarti su una macchina).

I campi di applicazione dei Trigger lean sono infiniti, gestione degli scarti, microfermate impianti, controlli, ecc..

Si definiscono board da posizionare a bordo macchina affinché chiunque possa monitorare in tempo reale in pochi minuti l’andamento della criticità.

Si classificano i range di intervento in base a quante volte si ripete la criticità per periodo.

Per ogni soglia saranno definiti ruoli e competenze del personale diverse per chi dovrà intervenire e contenere il problema.

Più alto sarà il numero di accadimenti più le competenze di chi dovrà agire dovranno essere elevate.

Questa metodologia permette di creare un sistema di monitoraggio ed intervento rapido durante la fase di produzione e Non, come spesso accade, analizzare le problematiche a processo concluso.

Inoltre in concomitanza con lo sviluppo graduale di skill matrix per la gestione delle competenze, ad esempio per gli operatori di produzione, aiuta a capire quali conoscenze dovranno essere implementate per ridurre drasticamente le criticità sistematiche per chi gestisce l’impianto.

Riducendo inoltre costosi interventi e stabilizzando le performance.

La metodologia si presta ad applicazioni digitali per creare un sistema di controllo e miglioramento dei processi.

Contattaci per avere ulteriori dettagli sulla metodologia:

segreteria@leanpull.com

hashtagtriggerpoint hashtaglean hashtagoperationalexcellence hashtagvisualmanagement hashtagefficienzaimpianti

hashtagdigital

Tag Archivio per: efficienza impianti

🔧 Le attività di Set Up, cambio prodotto, sono una fase molto importante, nel processo produttivo.

Una errata gestione dei Tempi di Set Up Standard influenza negativamente la programmazione della produzione che deve, necessariamente, rivedere quotidianamente 👓 gli ordini di lavoro, causando a catena una serie di inefficienze che impattano su:

📌Efficienza Impianti

📌Flessibilità dei processi

📌Difettosità

📌Puntualità delle consegne

Diversi sistemi MRP possono gestire solamente un unico tempo di set up standard per codice prodotto, questa caratteristica non permette quindi di selezionare un tempo di set up standard appropriato in relazione ad esempio agli abbinamenti tra codice prodotto in uscita e codice prodotto in entrata.

(il tempo di set up ha un’alta variabilità in relazione alle caratteristiche del prodotto in uscita rispetto a quello che deve essere montato)

In aggiunta, in alcune situazioni, il tempo di set up standard è ricavato da uno storico medio su più codici prodotto, in questo caso non si dovrebbe neanche parlare di tempo di set up standard.

E’ chiaro che in un contesto simile si avranno indicatori di OEE Efficienza Impianti non realistici, con alte variabilità sul periodo non giustificabili dalle causali di fermo.

📍Solitamente questi aspetti critici dovrebbero sempre emergere in un progetto SMED o anche in mappature Value Stream dei processi.

Nei nostri progetti abbiamo di frequente affrontato queste problematiche riuscendo ad ottenere risultati significativi di miglioramento, impostando apposite matrice di gestione dei set up e modificando sistemi per permettere la selezione di più tempi standard.

Contattaci per avere informazioni più dettagliate sull’articolo.

Saremo lieti di risponderti e darti supporto.

segreteria@leanpull.com

stefano.lecchi@leanpull.com

hashtag#Leanpull hashtag#setup hashtag#smed hashtag#efficienzaimpianti hashtag#oee hashtag#downtimes hashtag#tempistandard hashtag#mrp hashtag#lean hashtag#operationalexcellence

Spesso nelle aziende mi capita di vedere impianti molto costosi fermi per mancanza di ricambi di basso costo, un assurdità?! Purtroppo no, spesso la gestione dei ricambi è centralizzata accodando attrezzature e ricambi in ordine cronologico, questo porta a dover aspettare molto tempo anche per avere strumenti di poco valore, Come risolvere? Basterebbe dedicare un piccolo budget mensile ai team di lavoro per avere un impatto importante sui fermi impianto e sulle micro fermate.

Il workshop vuole fornire una visione completa della metodologia SMED (Single Minute Exchange of Die) utilizzata per la riduzione dei tempi di set up nei processi sia in ambito produttivo che di altro genere.

Tale metodologia rientra nelle azioni di miglioramento di Lean Assessment.

E’ un potente strumento che se ben applicato può dare benefici in termini di aumento di flessibilità dei processi, aumento Efficienza Impianti, riduzione Lead Time, ridurre le scorte, produrre bacth più piccoli.

Gli obiettivi del corso possono essere sintetizzati nei seguenti punti:

– Comprendere l’importanza dell’applicazione della metodologia, acquisire conoscenze riguardo i vantaggi che si possono ottenere in diversi ambiti.

– Apprendere le fasi di sviluppo della metodologia

– Acquisire tecniche di ripresa video

– Individuazione soluzioni migliorative

– Ottimizzazione Set Up e Flessibilità Processo

– Relazione SMED, O.E.E. e Perdite Programmate

– Definizione indicatori KPI

– Relazione tra SMED e Attivatori Lean (5S, Visual Management, Standard Work, Autonomous Maintenance)

– Calcolo Saving

– Analisi di un Caso Reale su cui sviluppare la metodologia

Il programma prevede una fase iniziale di presentazione della metodologia, della relazione tra lo SMED ed il sistema di Lean di Miglioramento Continuo chiamato Eccellenza Operativa (Operational Excellence);

Di seguito verranno analizzati in modo dettagliato gli step di analisi dello SMED:

A. Fase di Pianificazione

1) Video e Documento Stato Attuale

2) Separazione attività Interne ed Esterne

3) Conversione attività interne ed esterne ed eliminazione degli sprechi

B. Fase di Implementazione

4) Implementazione Miglioramenti

Fase di Controllo e Azione di Mantenimento

5) Ricerca ulteriori miglioramenti

6) Supporto e miglioramento

Verrà selezionato un video di attività di Set Up (possibilità di scegliere video inerenti diversi settori come Elettronico, Meccanico, Plastico, Alimentare, Energia) su cui approcciare ad una prima analisi di dettaglio dello SMED.

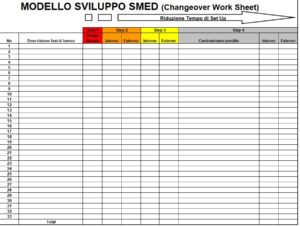

Modello Excel di sviluppo operativo:

Durata:

Il workshop standard ha una durata di 4 giornate ma è possibile personalizzare l’intervento in base a esigenze specifiche.

E’ possibile inoltre orientare il percorso formativo su un progetto interno di miglioramento.

Sarà svolto test finale di apprendimento e rilasciato Attestato di partecipazione.

Stefano Lecchi

Cookie e Privacy Policy

Lean Trasformation

Consulenza Lean Manufacturing, Lean Production, Lean Office. Applicazione metodologie WCM, Operational Excellence, Lean Start Up.

Lean Assessment, workshop 5S, Kaizen, Analisi Tempi e Metodi.

Industria 4.0: definizione road map per poter evolvere in una Smart Enterprise, ottenimento delle informazioni necessarie per cogliere le agevolazioni legate al Decreto Industria 4.0.

Servizi

Ultimi Articoli

- WCM: tutto quello che devi sapere sul World Class Manufacturing

- Daily Meeting Lean: come strutturare riunioni davvero efficaci

- Lean nei processi di stampaggio plastico: errori comuni e soluzioni

- Pianificazione 2026: come costruire obiettivi realistici e snelli

- Settimane produttive o solo “fine anno stressante”? Come fare la differenza.