L’analista Tempi e Metodi, un ruolo oramai sorpassato?

Assolutamente no, anzi …..

Basterebbe la seguente domanda per capire quanto sia importante questo ruolo…..

Come gestite il controllo dei costi nella vostra azienda e più precisamente come quantificate i Costi Variabili* ?

(*I Costi Variabili si possono intendere come i Costi della Manodopera Diretta, ad esempio ….)

Senza un Analisi Tempi e Metodi non avrete la possibilità di definire dei corretti Costi Standard ma potrete affidarvi esclusivamente a previsioni, stime.

La conseguenza di una errata valutazione dei Costi Variabili ha un effetto diretto sul Budget aziendale rendendolo Inaffidabile, un budget inaffidabile di conseguenza mette a rischio la salute economica di una società …. basterebbe questo per rivalutare la figura dell’Analista Tempi e Metodi, non pensate?!

Ma l’apporto di un Analista Tempi e Metodi non si ferma qui, nell’era dell’Industry 4.0, del Pensiero Snello, delle nuove metodologie di lavoro Agile, le competenze di un Analista Tempi e Metodi sono altrettanto preziose.

Un bravo Analista possiede notevoli qualità analitiche nonché capacità relazionali, le stesse capacità che vengono richieste dai cosiddetti Agenti del Cambiamento Lean, chiamati non a caso Facilitatori.

Dunque L’Analista Tempi e Metodi moderno è chiamato a differenziare le proprie competenze, acquisendo oltre alle classiche conoscenze anche Nuove Capacità, come Tecniche di Coinvolgimento, di Coaching, abilità di Team Building.

Nei nostri programmi formativi oltre alle classiche tematiche relative ai Principi dell’Analisi del Lavoro uniamo i Fondamenti del Lean Thinking.

Introduciamo sistemi di Eccellenza Operativa (Operational Excellence) ,tecniche di Lean Assessment, metodologie di coinvolgimento del personale, competenze nella creazione di indicatori KPI, ed una parte dedicata alla costificazione e al ritorno d’investimento.

Il percorso formativo si rivolge sia a coloro che vogliono diventare specialisti di Organizzazione del Lavoro e Analisi Tempi e Metodi che a Responsabili Operativi.

Non promuoviamo Corsi a Catalogo per scelta ma creiamo percorsi di formazione mirati in relazione ai Bisogni ed ai Desideri dell’azienda.

Ecco un esempio di programma base:

- La formazione dell’Analista Tempi e Metodi

- I principi dell’Analisi del Lavoro

- Fondamenti del Lean Thinking (tipologie di spreco, Lead Time, VA e NVA)

- Analisi del Lavoro (Cicli di lavoro, Schemi di flusso, schemi di procedimento, Layout)

- Sistemi di applicazione (Standard di operazione, standard elementari, micro standard)

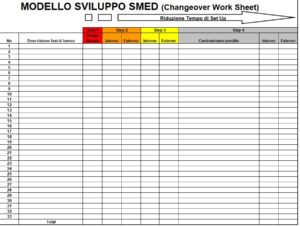

- Tecniche per la determinazione dei Tempi (rilievo cronometrico, MTM, Campionatura del Lavoro, Work Sampling, Bedaux, software specialistici)

- Taratura del rendimento (formazione sulla valutazione del rendimento attraverso simulazioni video)

- Ergonomia

- Determinazione di un Tempo Standard (prova pratica)

- Tecniche di Coinvolgimento e Team Building

- Standard Work Assessment

Durata:

Il workshop standard ha una durata media di 5 giornate ma è possibile modificare l’intervento in base a bisogni specifici.

E’ possibile inoltre orientare il percorso formativo in relazione ad un progetto pilota operativo che abbia come obiettivo anche il raggiungimento di Risultati Concreti (Recupero Produttività, Miglioramento Efficienza, Ottimizzazione Flussi, creazione SOP,…)

I docenti nonché consulenti hanno un’esperienza pluriennale sui temi trattati.

Sarà svolto test finale di apprendimento e rilasciato Attestato di partecipazione.

Nel nostro team abbiamo professionisti senior in ambito Analisi Tempi & Metodi con esperienza pluriennale.

Svolgiamo progetti di Analisi Tempi e Metodi e corsi professionali ad Alto Coinvolgimento su questi temi.

Contattaci per approfondire l’argomento e poter valutare insieme le tue necessità.

Stefano Lecchi

segreteria@leanpull.com

stefano.lecchi@leanpull.com

mobile + 39 338 36 22 206