Molte aziende utilizzano la parola Eccellenza (Excellence) nei loro slogan societari, purtroppo però capita che questo termine non corrisponda esattamente con quello che è l’approccio strategico della società, sia nei processi interni, nella propria organizzazione, sia esternamente, rappresentato dai propri prodotti o dai servizi offerti.

Utilizzare esclusivamente il termine Excellence senza essere consci di ciò che significa può dimostrarsi un’arma a doppio taglio.

Implementare un Sistema di Eccellenza significa seguire delle linee guida precise e definite, affrontando un percorso di trasformazione (solitamente della durata di anni, da 3 a 5) che ha come primo obiettivo un Cambiamento Culturale e la definizione di Regole Condivise.

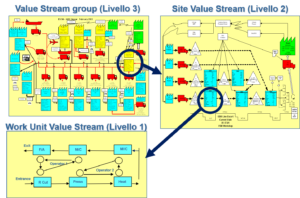

La mappatura dei processi attraverso Value Stream a 3, 5 anni, supportano il processo di trasformazione a medio lungo termine.

La caratteristica principale di un sistema OpEx è di avere un Collegamento Diretto tra Il Management Aziendale (Comitato Direttivo) e le attività operative (cantieri del miglioramento), caratteristica che spesso invece non si trova nelle aziende “normali” dove le iniziative di miglioramento sono isolate rispetto alla strategia della società.

Non può esserci Eccellenza senza una Visione a medio lungo termine in azienda, caratteristica fondamentale per poter creare una Strategia ed un Piano Industriale “Vincente”.(CIP Continuous Improvement Plan)

Lo sviluppo di un sistema di Eccellenza viene monitorato continuamente attraverso il raggiungimento graduale delle Stelle dell’Eccellenza, che monitorano il grado di crescita verso L’Eccellenza su diverse aree (produzione, amministrazione, strategia, business). (il livello di partenza è 1 stella, il livello massimo raggiungibile corrisponde a 5)

Un po’ di storia …

La metodologia OpEx, Operational Excellence è stata sviluppata negli United States utilizzando come base il modello Toyota Production System TPS.

A livello globale l’organizzazione più importante che si occupa di Opex è L’Institute for Operational Excellence che ha sede sempre negli Stati Uniti. https://instituteopex.org

Per poter applicare queste metodologie è necessario svolgere un percorso di specializzazione; Nel nostro team Stefano Lecchi, Hannes Alton e Neil Trivedi, hanno acquisito competenze di Operational Excellence grazie ad un lungo percorso formativo svolto con la multinazionale inglese GKN plc. ultimato con la certificazione OpEx in UK.

C’è un po’ di confusione sul corretto approccio e i contenuti di questa metodologia, in Italia chiamata Eccellenza Operativa, facciamo chiarezza.

Innanzitutto identifichiamo quello che Non è Operational Excellence:

- Non è una metodologia statistica

- Non è un processo di Digital Trasformation

- Non è un’insieme di tecniche di miglioramento

- Non riguarda nessun tipo di software

- Non è una smart manufacturing model

Quello che invece è Operational Excellence: Un sistema di miglioramento Lean (Lean Enterprise) che permette di creare un Nuovo modo di vivere e lavorare in un’azienda, un Nuovo Stile di Vita Lean (Lean Style):

“MAKING LEAN A DAILY WAY OF LIFE”

Permette di creare una Nuova Cultura Aziendale dove il Pensiero Aperto e la Sfida Continua sono i fondamenti della filosofia.

Nel sistema OpEx solo il 20% è dedicato all’applicazione di tecniche e metodologie, il restante 80% è focalizzato sul Coinvolgimento e Motivazione del Personale.

Si basa quindi sulle Persone, sul migliorare il loro modo di lavorare day by day, svincolando l’organizzazione da vecchie regole e organizzazioni a Silos introducendo nuovi ruoli Cross Functional (ruoli inter funzionali) che vanno a ridurre drasticamente tutta una serie di inefficienze aziendali a favore di una maggiore marginalità e ridistribuzione di responsabilità.

Comprende metodologie e tecniche di Leadership, Coaching, e programmi di Motivazione e Coinvolgimento delle persone (People Development, Employee Involvement, People Engagement).

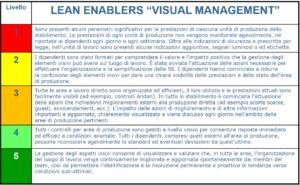

IN UN SISTEMA OPEX UN RUOLO FONDAMENTALE LO GIOCANO GLI ATTIVATORI DELL’ECCELLENZA, ovvero gli Attivatori del Cambiamento Culturale (Lean Enablers), ve ne sono di diverso genere in ogni area di Business di una società, il loro scopo è misurare attraverso delle scorecard dedicate i progressi ottenuti identificando cosa sia necessario fare per raggiungere lo step successivo (Stelle) fino all’Eccellenza.

Per avere un’azienda Eccellente occorre che tutte le tipologie di Lean Enablers raggiungano il livello massimo di miglioramento.

(nella foto un esempio di Lean scorecard per la parte di Production Excellence, Eccellenza negli ambienti produttivi, riguardando il Visual Management, ciòè il miglioramento degli Aspetti Visivi)

Questo tipo di approccio permette non solo di valutare le performance interne di una società ma anche di definire un sistema di indicatori internazionale, riconosciuto da tutte le società che applicano la metodologia e di poter valutare il grado di competitività dell’azienda rispetto ai competitors.

Essendo un sistema basato sulle persone ha la massima flessibilità e adattabilità al contesto di applicazione, utile sia ad aziende multinazionali che PMI.

Si concentra sul Flusso Valore di un’azienda, sulle Famiglie Prodotto e sulle Value Stream di una società:

Flusso di livello 1 – migliorare il flusso nelle Work Unit (centri di lavoro)

Flusso di livello 2 – Site Value Stream (flusso a livello di plant)

Flusso di livello 3 – Value Stream Totale (Flusso globale)

Ogni società definisce il proprio modello operativo, comprese le linee guida e la strategia:

- Sbloccare potenzialità e capacità delle persone

- Promuovere best practices condivise

- Identificare performance

- Utilizzo di attivatori per sviluppare competenza e leadership

I vantaggi che si ottengono seguendo questo approccio sono:

- Definire una cultura del cambiamento permanente

- Definire una piattaforma stabile di apprendimento per tutti

- Acquisire un linguaggio comune

L’Operational Excellence è composto da diverse aree di Eccellenza:

Production Excellence – Metodologie di Lean Enterprise dedicate alla Produzione.

Business Process Excellence – Miglioramento di tutta la catena valore di un’azienda.

People Excellence – Metodologie di Coinvolgimento e Motivazione del personale.

Business Excellence – Valuta lo stato di salute di una società.

Una chiave del successo dell’Operational Excellence è la creazione di Team Inter funzionali, Gruppi di lavoro dedicati ad una Value Stream, che garantisce una serie di vantaggi:

- Aumento di autonomia

- Eliminazione delle organizzazioni a silos a favore di ruoli cross functional

- Aumento di competenze

- Aumento Performance

- Miglioramento del Flusso Valore delle Value Stream

- Profitto e marginalità

Il vantaggio nell’applicare sistemi così evoluti è anche adottare un Linguaggio, un vocabolario comune utilizzato e riconosciuto da tutte le società che applicano questi sistemi, alcuni esempi:

- PVD primary visual display (board operativo per team)

- Enablers (attivatori del cambiamento Lean)

- KAS kaizen action sheet (modulo utilizzato dai team inter funzionali per auto valutarsi sul livello di miglioramento raggiunto)

- Kamishibai (sistemi di Visual Management)

- BPI Business Process Improvement (workshop dedicato alla mappatura di processi amministrativi)

- LDMS Lean Daily Management System (metodologie di condivisione)

- LSW Leadership Standard Work (metodologie per migliorare le attività quotidiane e la creazione di regole di comportamento standard condivise)

- Corporate Standard (linee guida per la definizione di Standard aziendali)

- Natural Work Team (team naturali di lavoro, cioè composti da personale con ruoli o attività similari)

Le società che utilizzano l’OpEx creano figure professionali chiamate Facilitatori, che hanno il compito di guidare lo sviluppo del sistema a tutti i livelli dell’organizzazione, solitamente previo percorso formativo specialistico con Graduation finale.

(Tutte le maggiori società globali adottano oramai da tempo queste metodologie tramutandole in filosofie di vita aziendale; Apple, Microsoft, Amazon, Coca Cola, BMW, HP, General Electric, Virgin, ABB, Sony, Shell, Siemens)

- Come cambia il Controllo di Gestione con L’Operational Excellence.

L’Operational Excellence è la metodologia più adatta all’implementazione del Lean Accounting.

Permette di poter progettare un sistema di Controllo di Gestione Lean.

Avvia un processo di cambiamento graduale e sistematico da un sistema di rendicontazione tradizionale (contabilità analitica) ad un Lean System.

Non è possibile per una società fare un passaggio istantaneo da un Controllo di Gestione Tradizionale ad un Controllo di Gestione Lean, per questo motivo è necessario adottare sistemi di miglioramento completi ed innovativi che diano la possibilità di definire e sostenere una strategia a medio lungo termine vincente, per questa evoluzione.

Molte aziende applicano alcune metodologie Lean di miglioramento ma non una vera e propria strategia di Lean Trasformation, questo aspetto fà in modo di non poter implementare un Lean Accounting e di non poter ottenere il massimo beneficio da questi sistemi.

Le aziende che applicano un Controllo di Gestione Tradizionale hanno un sistema di rendicontazione interno basato sul rispetto del piano di produzione e sulle scorte.

Le azioni intraprese per aumentare produttività ed efficienza sono finalizzate ad assorbire i costi fissi e i costi delle scorte.

Nelle aziende che hanno invece un Lean System il controllo è totalmente focalizzato sul Flusso Operativo (Value Stream), di conseguenza le azioni di miglioramento intraprese hanno lo scopo di aumentare il Valore generato per il cliente.

La possibilità di aumentare il Valore per il cliente porta ad un aumento diretto del fatturato oltre ad effetti indiretti come maggiore produttività e riduzione dei costi, che equivalgono a maggior profitto.

Una società che intende implementare un sistema Controllo di Gestione Lean deve adattare i propri indicatori aziendali a queste nuove logiche operative.

Un esempio di Dash Board di indicatori per una Value Stream:

Performance

NRFT No right first time (Difettosità)

VAPP Value Added per persone (Fatturato per persona)

FSU Floor Space Utilization (Produttività degli spazi)

DSA Delivery Schedule Achievement (Puntualità)

Capacità

% Tempo produttivo risorse

% Tempo produttivo impianti

Finanziari

Profitto Value Stream

Costi Totali

Valore scorte (Indice di Rotazione, grado di copertura, scorta valorizzata, giacenze)

Questi nuovi indicatori hanno uno scopo fondamentale, garantire il mantenimento e miglioramento del flusso valore delle Value Stream attraverso il miglioramento continuo.

Il sistema di valorizzazione e misurazione delle performance del Flusso Valore e delle Value Stream è la base per avere successo.

Và definita una contabilità per Flusso Valore per ogni centro di profitto cioè per ogni Value Stream.

La chiave di volta che permette un cambio di passo per l’azienda è la questione Decisione di Spesa.

Nelle aziende tradizionali le decisioni di spesa sono centralizzate e affidate a poche figure, nelle aziende che adottano un Lean System l’obiettivo è gradualmente dare autonomia e competenza a più livelli su questo aspetto.

Più controllo ed efficienza si avrà sulle decisioni di spesa più Valore, alla fonte, più valore sarà generato.

La creazioni dei Team Inter Funzionali nelle aziende che applicano l’OpEx ha proprio lo scopo di decentralizzare anche le decisioni di spesa oltre ad aumentare autonomia e competenze.

Il nostro team dispone di consulenti senior esperti in modelli di Operational Excellence, certificati a livello internazionale.

Contattaci per avere approfondimenti su questa importante metodologia di miglioramento, saremo lieti di poterti presentare alcuni nostri progetti, i risultati che abbiamo ottenuto e valutare le tue esigenze.

Stefano Lecchi

Segreteria@leanpull.com

Stefano.lecchi@leanpull.com

mobile +39 338 36 22 206